三维打印技术在医疗器械维修中的应用

徐路钊,张华伟,吴书铭,刘成友,蒋红兵

南京医科大学附属南京医院 医疗设备处,江苏 南京 210006

[摘 要]三维打印技术在医疗领域的应用范围越来越广泛,能够定制特定手术模型、植入物、假肢和个性化手术设备等,但三维打印技术在医疗设备维修中的应用却较少。在日常的设备维修保养中,设备零配件的缺失和高昂的价格给维修工作带来了诸多不便。本文结合日常维修实例,对已有或缺失的零配件使用不同的建模方法进行三维还原,比较了三维成型件与原零配件的特性,并通过实验验证了三维打印技术在医疗设备维修中的应用价值。

[关键词]三维打印技术;三维建模;设备零配件;设备维修

0 引言

三维打印技术已广泛应用于工业产品开发、教育与科研、医疗卫生、建筑、军事、艺术等领域。近年来,三维打印技术在医疗方面的应用不断扩展能够定制特定手术模型、植入物、假肢和个性化手术设备等,但三维打印技术在医疗设备维修中的应用却较少[1-2]。

在日常的医疗设备维修中,因零配件缺损或配件定价较高而导致维修困难的情况较为常见。而三维打印技术的优势就在于能够在控制成本的基础上于短时间内制造复杂物品,这使其在医疗设备维修中的价值越来越明显,它能够缩短维修时间,最大程度挽回因设备损坏给医院带来的损失[3-4]。

笔者采用两种不同的建模方法(三维建模与反求工程)将缺失的零配件进行了三维还原,并使用三维打印机将建模还原的零配件进行打印成型,并将其与原零配件进行了属性比较,通过实验验证了三维打印技术在医疗设备维修中的应用价值。

1 参数化建模

数字空间中的信息主要有一维、二维、三维几种形式。对于虚拟现实技术来说,事物的三维建模是其难点。建模技术是将现实世界中的物体及其属性转化为计算机内部可数字化表示、分析、控制和输出的几何形体的方法。按使用方式的不同,现有的建模技术主要可以分为线框模型、表面模型、实体模型、装配模型、参数化建模、特征建模等类型[5]。

多数产品的设计都是改进型产品设计,而约70%的原产品设计信息中在新产品设计时可以被重新利用,参数化设计技术就是在这样的背景下产生的。就医疗设备维修而言,最重要的是缩短维修时间,因此需要能够快速对设备的零配件进行建模,获取其三维数据,所以医疗设备零配件的设计需要具备一定柔性,所设计的模型既要能满足实际工作需要,又能迅速进行重构,使零配件的设计信息能够被重复利用。因此,使用参数化建模最符合医疗设备零配件建模的需要。

在参数化设计中,设计者可以根据自己的设计意图勾画出设计草图,并能够通过计算机系统自动建立所设计对象内部各设计元素之间的约束关系,以便设计者在更新草图尺寸时,系统能够自动更新、校正草图中的几何形状,并获取几何特征点的正确位置分布。

1.1 零配件三维建模

在支持参数化建模的设计软件中,SolidWorks设计软件具有操作简单、兼容性高的特点,因此笔者选用SolidWorks对医疗设备的零配件进行三维建模。以下介绍使用SolidWorks设计软件对某进口品牌注射泵零配件进行三维建模以及打印成型的实例。

临床上常因摔落、用力扳折或使用不当等原因,造成注射泵的推杆活动卡槽断裂,影响注射泵的正常使用(图1)。由于该注射泵为进口医疗设备,其配件的更换周期较长,且对应配件的更换过程较为繁琐,同时临床上因注射泵紧缺、轮转使用不畅等原因只能使用人工监测其运行状态,不仅给临床工作带来了较大压力,还给医院带来了相应损失。

图1 推杆活动卡槽断裂的注射泵

笔者结合注射泵的实际工作情况,根据活动卡槽的断裂面设计出了替代零配件的模型草图,随后使用游标卡尺对模型各面进行了精确测量,确定了各边长度,在SolidWorks设计软件中完成了零配件建模(图2)。

图2 推杆活动卡槽建模图

1.2 零配件成型制作

笔者使用具有熔融沉积(FDM)工艺的打印机替代零配件的成型制作。根据现有设备,选用上位机控制软件(BaoYan Printer)和FDM工艺打印机(DOGO 480)进行模型切片和零配件制作。

(1)将已经设计好的推杆活动卡槽三维模型导出成三维打印机识别的STL格式(图3),在BaoYan Printer中载入推杆活动卡槽三维模型,进行切片(图4)。活动卡槽三维模型经过切片形成一层一层堆积的二维平面,每个平面内显示的是喷头在这一层中的运行轨迹,同时编译出了机器可识别的G-code代码。

图3 推杆活动卡槽STL格式图

图4 推杆活动卡槽三维模型切片图

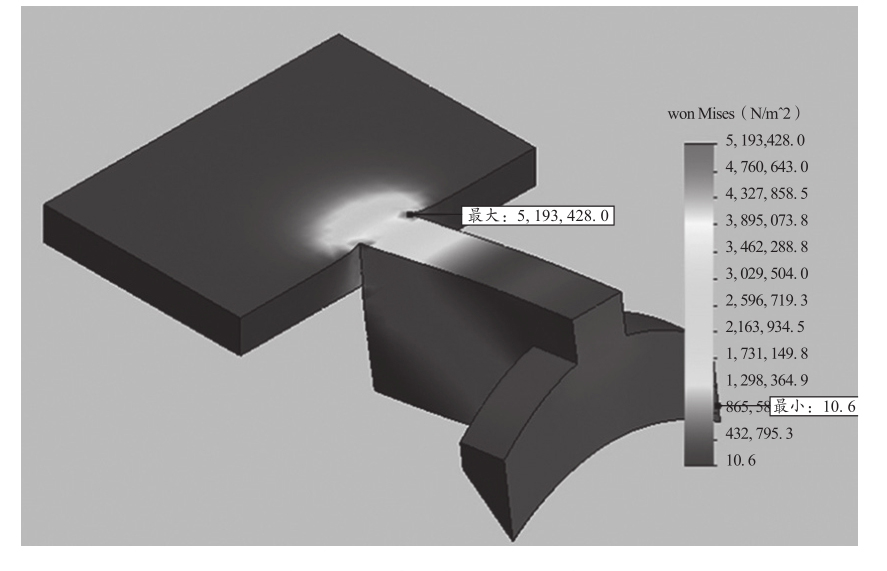

(2)对已经建模好的卡槽模型进行应力分析。以该注射泵为例,通过FLUKE IDA 4 PLUS输液设备分析仪测得50 mL注射针管的阻塞压强为500 mmHg,转化为推杆压力约为47 N[6-7]。由于要将卡槽模型的后端底面固定于注射泵上,因此在应力分析时,以该模型的后端底面为固定面,以固定针管推杆的卡槽为受力面,计算出推杆在后段与中段的连接处所受压强最大,转化为压力值约为82 N(图5)[8]。

图5 推杆活动卡槽应力分析示意图

(3)将FDM工艺打印机(DOGO 480)(图6)通过USB接口与计算机进行连接,将计算机内经过切片所得的G-code代码分批发送给打印机的主控板。主控板读取G-code代码内容,并将其转译成对应的机器语言,完成对打印机X、Y、Z三轴方向的联动控制,使得打印机喷头完成如图4所示的每一层中的运行轨迹。然后将加热套加热至230 ℃,通过挤丝电机将固态的ABS工程塑料丝挤入到加热套中,使其在加热套里熔化。打印机喷头在沿着某一层轨迹运动的同时挤丝电机也在工作,如此在预先设计好的路径上便会堆积熔化状态的塑料丝,塑料丝在堆积到成型台上时会迅速凝固,将上下两层紧密粘合。以此类推,当喷头完成所有轨迹运动时,模型也就完成了打印制作(图7)。

图6 DOGO480打印机

图7 FDM工艺成型原理图

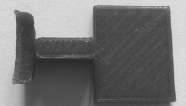

(4)将已经打印完成的推杆活动卡槽模型从成型台上取下(图8),固定其后端底面,在卡槽处施加82 N的推力,卡槽并未折断,因此在打印时选取30%的填充量足以满足其工作时所需的应力要求。随后再将成型件装配到损坏的注射泵上(图9),注射泵开机运行即可正常工作。

图8 推杆活动卡槽成型图

图9 维修后的注射泵

2 反求工程建模

在日常的医疗设备维修中,往往会因为维修配件较贵导致维修成本过高。如果可以对已有易损耗的零配件进行复制制作,便可降低维修成本,缩短维修时间,提高设备的使用率。反求工程技术的发展为零配件的复制成型提供了可能。

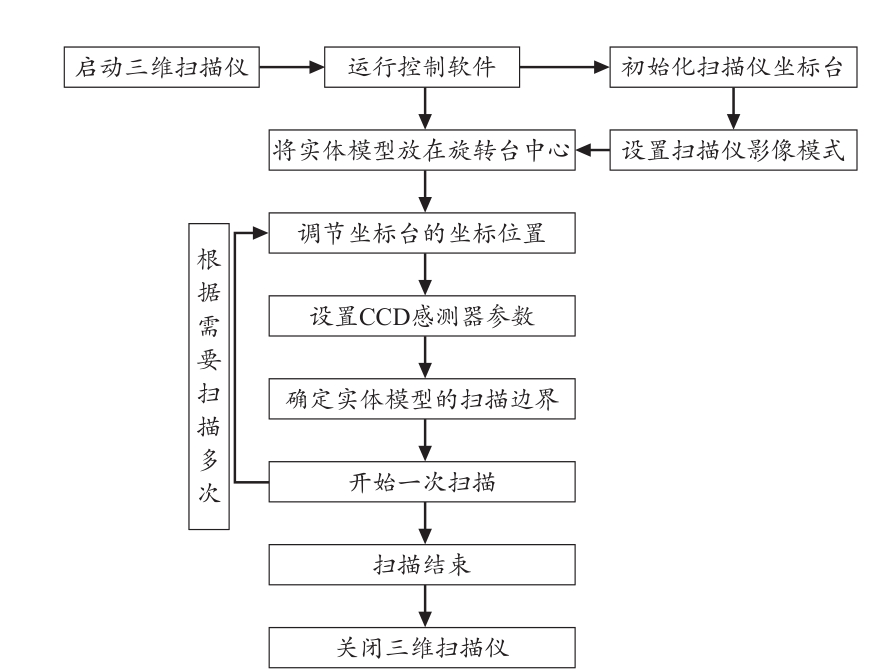

反求工程一般分为4个阶段:① 零配件原形的数字化:通常采用三坐标测量机(CMM)或激光扫描仪等测量装置来获取零配件原形表面点的三维坐标值;② 从测量数据中提取零件原形的几何特征:按测量数据的几何属性对其进行分割,采用几何特征匹配与识别的方法来获取零配件原形所具有的设计与加工特征;③ 零配件原形CAD模型的重建:将分割后的三维数据在CAD系统中分别进行表面模型的拟合,并通过各表面片的求交与拼接获取零配件原形表面的CAD模型;④ CAD重建模型的检验与修正:根据所获得的CAD模型,重新测量和加工出样品,以检验重建的CAD模型是否满足精度或其他试验性能指标的要求,对不满足要求者重复以上过程,直至模型达到零件的逆向工程设计要求[9]。三维扫描反求流程图,见图10。

2.1 零配件反求建模

根据现有设备,笔者选用三维扫描成像系统SHINING对零配件进行建模。以下介绍使用扫描仪对某进口品牌冲洗消毒机的旋转卡槽进行扫描建模成型制作的实例。

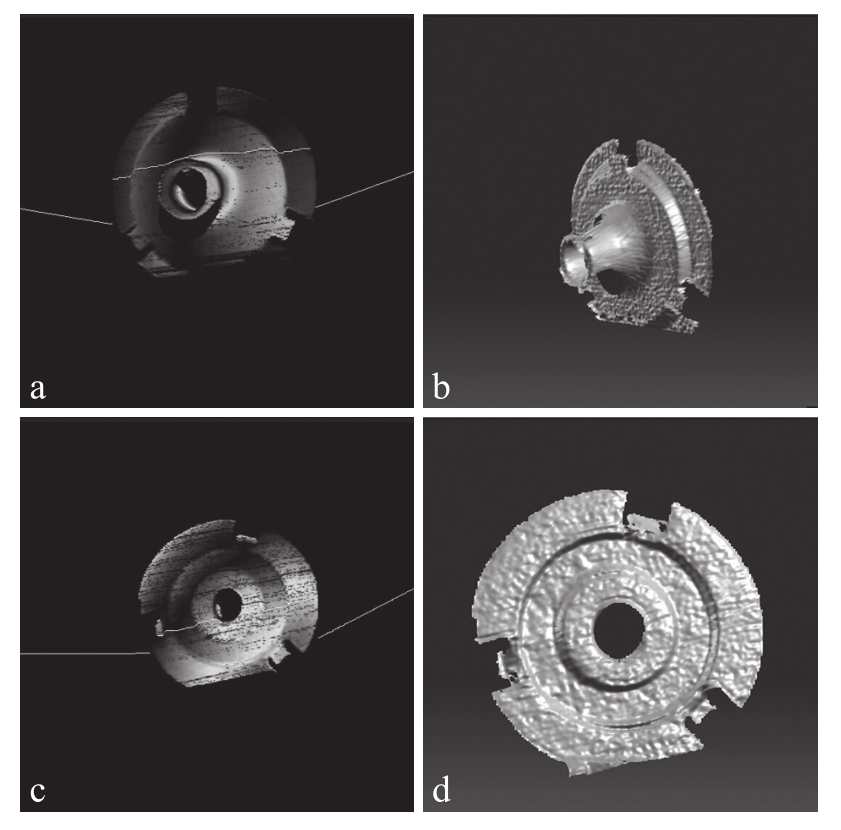

将旋转卡槽零配件放入三维扫描仪中,扫描仪通过网格激光线,获得正对激光头模型面的信息;然后旋转扫描托盘,再次扫描,直至旋转回零点;随后对不同扫描角度获得的面信息进行三维重建,在重合处进行点云数据合并,通过信息互补,便可精确还原实体零件(图11)。

图10 三维扫描反求流程图

图11 扫描反求零件三维模型示意图

注:a.模型面(扫描后);b.旋转扫描托盘,再次扫描;c.回到零点;d.三维重建还原实体零件。

2.2 零配件成型制作

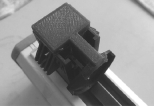

将扫描获得的三维模型使用FDM工艺打印机制作成型(图12)。由于该冲洗消毒机在正常工作时,其工作温度将达到180 ℃,因此需要选用特定的成型材料。根据其硬度与熔点的性质,笔者选用ABS工程塑料作为其成型材料,该材料熔点可达250 ℃以上,可满足该设备正常工作需要。

3 结论

笔者使用三维建模和反求工程的方法,将缺失并难以订购和已有并价格昂贵的零配件进行了建模,随后使用三维打印机对零配件进行了成型构建,达到了1:1还原的目的。本组实验结果显示,将三维打印技术应用于设备维修中,不仅可降低维修成本,还能够缩短维修周期,优化医院资源,方便患者就医。本文所述的两个实例只是三维打印技术在医疗设备维修应用中的一小部分,三维打印技术在医疗设备维修中的应用值得进一步探索。

图12 旋转卡槽成型件

注:左图为选用ABS工程塑料制成的成型件;右图为在设备中的使用示意图。

[参考文献]

[1] 张冠石,翟为.三维打印技术及其在医疗领域的应用[J].中国医疗设备,2014,29(1):66-69.

[2] 王安琪,冯晓明,杨昭鹏,等.3D打印在医疗器械领域的应用现状及展望[J].中国医疗器械信息,2014,20(8):1-7.

[3] 王彩梅,张卫平,李志疆.3D打印在医疗器械领域的应用[J].生物骨科材料与临床研究,2013,11(6):26-28.

[4] 管吉,杨树欣,管叶,等.3D打印技术在医疗领域的研究进展[J].中国医疗设备,2014,29(4):71-72.

[5] 毕硕本,张国建,侯荣涛,等.三维建模技术及实现方法对比研究[J].武汉理工大学学报,2010,32(16):26-30.

[6] 王梦婷,徐林.微量注射泵的质量控制检测及问题分析[J].中国医疗设备,2014,29(6):58-60.

[7] 商洪涛,徐涛,唐辉.输液泵和注射泵检测技术探讨[J].中国医学装备,2013,10(8):42-44.

[8] 成凤文.基于SolidWorks的压力容器三维建模及应力分析[J].工程图学学报,2006,(27):53-57.

[9] 李志博,姚山.基于逆向工程与三维打印的模具制造技术[J].铸造技术,2013,35(10):1409-1412.

Application of the 3D Printing Technology in the Maintenance of Medical Equipment

XU Lu-zhao, ZHANG Hua-wei, WU Shu-ming, LIU Cheng-you, JIANG Hong-bing

Department of Medical Engineering, the First Affiliated Hospital of Nanjing Medical University, Nanjing Jiangsu 210006, China

Abstract:The application of the three-dimensional printing technology in the medical field has become widely used. The technology can be used in the production of customer-specified surgical models, implants, prosthesesand customized surgical equipment for a particular surgery. Yet the application of three-dimensional printing technology in the maintenance of the medical equipment is not common. In the daily maintenance of equipment, the deficiency and the high price of the spare parts has brought much inconvenience to the maintenance work. By analyzing the different cases in routine equipment maintenance, this paper used different modeling methods to conduct three-dimensional reduction of the existing or missing parts. The paper also compared the three-dimensional molded parts with the original parts and verified the effectiveness of the application in the medical equipment maintenance.

Key words:3D printing technology; three-dimensional modeling; equipment spare parts; medical equipment maintenance

[中图分类号]R197.39

[文献标志码]B

doi:10.3969/j.issn.1674-1633.2016.03.030

[文章编号]1674-1633(2016)03-0114-04

收稿日期:2015-04-10

修回日期:2015-05-19

基金项目:南京医科大学科技发展基金面上项目(2014NJMU048)。